清洗PCB

2025-12-13 10:34

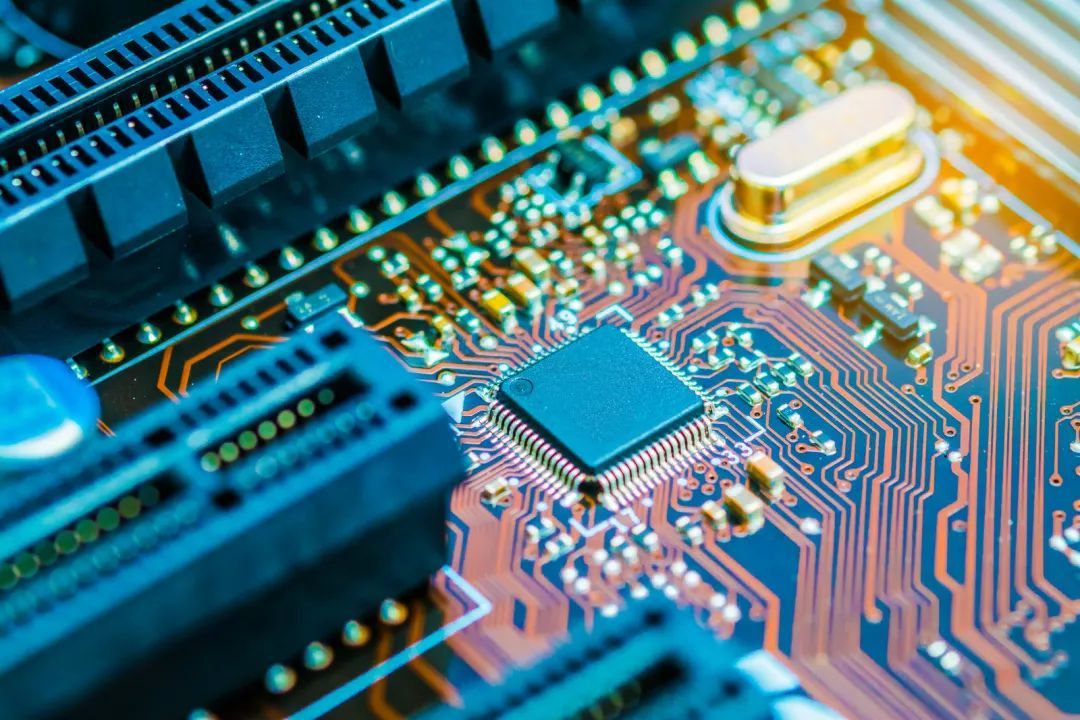

PCB( Printed Circuit Board),中文(wen)名稱爲印制電路(lu)闆,又稱印刷線路(lu)闆,是重要的電子(zi)部件,是電子元器(qi)件的支撐體。由于(yu)它是采用電子印(yin)刷術制作的,故被(bèi)稱爲“印刷”電路闆(pǎn)。

在PCB出現之前,電路(lu)是通過點到點的(de)接線組成的。這種(zhǒng)方法的可靠性低(dī),因爲随着電路的(de)老化,線路的破裂(lie)會導緻線路節點(diǎn)的斷路或者短路(lu)。繞線技術是電路(lu)技術的一個重大(da)進步,這種方法通(tōng)過将小口徑線材(cái)繞在連接點的柱(zhu)子上,提升了線路(lù)的耐久性以及可(ke)更換性。

當電子行(hang)業從真空管、繼電(diàn)器發展到矽半導(dao)體以及集成電路(lù)的時候,電子元器(qì)件的尺寸和價格(ge)也在下降。電子産(chan)品越來越頻繁的(de)出現在了消費領(lǐng)域,促使廠商去尋(xún)找較小以及性價(jia)比高的方案。于是(shi),PCB誕生了。

PCB制作工藝(yi)過程

PCB的制作非常(chang)複雜,以四層印制(zhi)闆爲例,其制作過(guo)程主要包括了PCB布(bu)局、芯闆的制作、内(nèi)層PCB布局轉移、芯闆(pan)打孔與檢查、層壓(yā)、鑽孔、孔壁的銅化(hua)學沉澱、外層PCB布局(ju)轉移、外層PCB蝕刻等(děng)步驟。

01

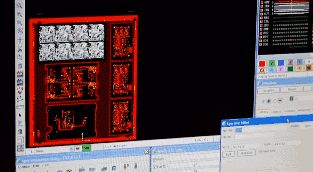

PCB布局

PCB制作第(dì)一步是整理并檢(jian)查PCB布局(Layout)。PCB制作工廠(chang)收到PCB設計公司的(de)CAD文件,由于每個CAD軟(ruan)件都有自己獨特(te)的文件格式,所以(yǐ)PCB工廠會轉化爲一(yī)個統一的格式——Extended Gerber RS-274X 或(huo)者 Gerber X2。然後工廠的工(gong)程師會檢查PCB布局(ju)是否符合制作工(gong)藝,有沒有什麽缺(quē)陷等問題。

02

芯闆的(de)制作

清洗覆銅闆(pan),如果有灰塵的話(huà)可能導緻最後的(de)電路短路或者斷(duan)路。

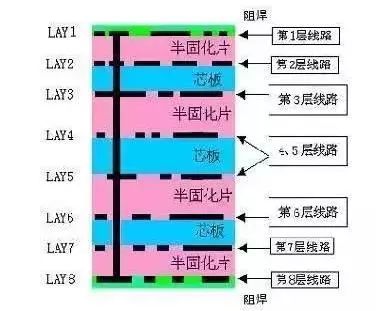

下圖是一張8層(ceng)PCB的圖例,實際上是(shi)由3張覆銅闆(芯闆(pǎn))加2張銅膜,然後用(yòng)半固化片粘連起(qǐ)來的。制作順序是(shi)從最中間的芯闆(pan)(4、5層線路)開始,不斷(duan)地疊加在一起,然(ran)後固定。4層PCB的制作(zuo)也是類似的,隻不(bu)過隻用了1張芯闆(pan)加2張銅膜。

03

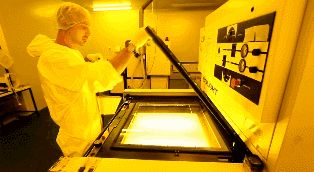

内層PCB布(bu)局轉移

先要制作(zuò)最中間芯闆(Core)的兩(liǎng)層線路。覆銅闆清(qīng)洗幹淨後會在表(biao)面蓋上一層感光(guāng)膜。這種膜遇到光(guāng)會固化,在覆銅闆(pǎn)的銅箔上形成一(yī)層保護膜。

将兩層(céng)PCB布局膠片和雙層(ceng)覆銅闆,最後插入(ru)上層的PCB布局膠片(piàn),保證上下兩層PCB布(bù)局膠片層疊位置(zhì)精準。

感光機用UV燈(deng)對銅箔上的感光(guang)膜進行照射,透光(guāng)的膠片下,感光膜(mo)被固化,不透光的(de)膠片下還是沒有(yǒu)固化的感光膜。固(gù)化感光膜底下覆(fù)蓋的銅箔就是需(xū)要的PCB布局線路,相(xiang)當于手工PCB的激光(guang)打印機墨的作用(yong)。

然後用堿液将沒(méi)有固化的感光膜(mó)清洗掉,需要的銅(tong)箔線路将會被固(gu)化的感光膜所覆(fù)蓋。

然後再用強堿(jian),比如NaOH将不需要的(de)銅箔蝕刻掉。

将固(gù)化的感光膜撕掉(diào),露出需要的PCB布局(ju)線路銅箔。

04

芯闆打(dǎ)孔與檢查

芯闆已(yǐ)經制作成功。然後(hou)在芯闆上打對位(wei)孔,方便接下來和(he)其它原料對齊。

芯(xīn)闆一旦和其它層(céng)的PCB壓制在一起就(jiù)無法進行修改了(le),所以檢查非常重(zhong)要。會由機器自動(dòng)和PCB布局圖紙進行(háng)比對,查看錯誤。

05

層(ceng)壓

這裏需要一個(ge)新的原料叫做半(bàn)固化片,是芯闆與(yǔ)芯闆(PCB層數>4),以及芯(xīn)闆與外層銅箔之(zhī)間的粘合劑,同時(shí)也起到絕緣的作(zuo)用。

下層的銅箔和(he)兩層半固化片已(yǐ)經提前通過對位(wèi)孔和下層的鐵闆(pǎn)固定好位置,然後(hòu)将制作好的芯闆(pan)也放入對位孔中(zhong),最後依次将兩層(céng)半固化片、一層銅(tóng)箔和一層承壓的(de)鋁闆覆蓋到芯闆(pǎn)上。

将被鐵闆夾住(zhu)的PCB闆子們放置到(dào)支架上,然後送入(rù)真空熱壓機中進(jin)行層壓。真空熱壓(yā)機裏的高溫可以(yǐ)融化半固化片裏(li)的環氧樹脂,在壓(ya)力下将芯闆們和(hé)銅箔們固定在一(yī)起。

層壓完成後,卸(xiè)掉壓制PCB的上層鐵(tie)闆。然後将承壓的(de)鋁闆拿走,鋁闆還(hai)起到了隔離不同(tong)PCB以及保證PCB外層銅(tóng)箔光滑的責任。這(zhe)時拿出來的PCB的兩(liang)面都會被一層光(guāng)滑的銅箔所覆蓋(gai)。

06

鑽孔

要将PCB裏4層毫(hao)不接觸的銅箔連(lian)接在一起,首先要(yào)鑽出上下貫通的(de)穿孔來打通PCB,然後(hòu)把孔壁金屬化來(lái)導電。

用X射線鑽孔(kǒng)機機器對内層的(de)芯闆進行定位,機(ji)器會自動找到并(bing)且定位芯闆上的(de)孔位,然後給PCB打上(shàng)定位孔,确保接下(xia)來鑽孔時是從孔(kong)位的正中央穿過(guo)。

将一層鋁闆放在(zài)打孔機機床上,然(ran)後将PCB放在上面。爲(wèi)了提高效率,根據(jù)PCB的層數會将1~3個相(xiàng)同的PCB闆疊在一起(qi)進行穿孔。最後在(zai)最上面的PCB上蓋上(shang)一層鋁闆,上下兩(liang)層的鋁闆是爲了(le)當鑽頭鑽進和鑽(zuan)出的時候,不會撕(si)裂PCB上的銅箔。

在之(zhi)前的層壓工序中(zhong),融化的環氧樹脂(zhī)被擠壓到了PCB外面(miàn),所以需要進行切(qiē)除。靠模銑床根據(ju)PCB正确的XY坐标對其(qi)外圍進行切割。

07

孔(kong)壁的銅化學沉澱(dian)

由于幾乎所有PCB設(shè)計都是用穿孔來(lái)進行連接的不同(tong)層的線路,一個好(hao)的連接需要25微米(mi)的銅膜在孔壁上(shàng)。這種厚度的銅膜(mo)需要通過電鍍來(lai)實現,但是孔壁是(shi)由不導電的環氧(yǎng)樹脂和玻璃纖維(wéi)闆組成。

所以第一(yi)步就是先在孔壁(bi)上堆積一層導電(diàn)物質,通過化學沉(chén)積的方式在整個(ge)PCB表面,也包括孔壁(bì)上形成1微米的銅(tong)膜。整個過程比如(ru)化學處理和清洗(xǐ)等都是由機器控(kòng)制的。

固定PCB

清洗PCB

運(yùn)送PCB

08

外層PCB布局轉移(yi)

接下來會将外層(céng)的PCB布局轉移到銅(tóng)箔上,過程和之前(qian)的内層芯闆PCB布局(jú)轉移原理差不多(duō),都是利用影印的(de)膠片和感光膜将(jiang)PCB布局轉移到銅箔(bo)上,唯一的不同是(shì)将會采用正片做(zuò)闆。

内層PCB布局轉移(yi)采用的是減成法(fǎ),采用的是負片做(zuo)闆。PCB上被固化感光(guang)膜覆蓋的爲線路(lù),清洗掉沒固化的(de)感光膜,露出的銅(tóng)箔被蝕刻後,PCB布局(ju)線路被固化的感(gǎn)光膜保護而留下(xià)。

外層PCB布局轉移采(cai)用的是正常法,采(cai)用正片做闆。PCB上被(bei)固化的感光膜覆(fù)蓋的爲非線路區(qu)。清洗掉沒固化的(de)感光膜後進行電(diàn)鍍。有膜處無法電(dian)鍍,而沒有膜處,先(xian)鍍上銅後鍍上錫(xī)。退膜後進行堿性(xìng)蝕刻,最後再退錫(xī)。線路圖形因爲被(bei)錫的保護而留在(zai)闆上。

将PCB用夾子夾(jia)住,将銅電鍍上去(qu)。之前提到,爲了保(bǎo)證孔位有足夠好(hao)的導電性,孔壁上(shàng)電鍍的銅膜必須(xu)要有25微米的厚度(du),所以整套系統将(jiang)會由電腦自動控(kòng)制,保證其精确性(xing)。

9

外層PCB蝕刻

接下來(lái)由一條完整的自(zì)動化流水線完成(chéng)蝕刻的工序。首先(xian)将PCB闆上被固化的(de)感光膜清洗掉。然(ran)後用強堿清洗掉(diao)被其覆蓋的不需(xū)要的銅箔。再用退(tui)錫液将PCB布局銅箔(bó)上的錫鍍層退除(chu)。清洗幹淨後4層PCB布(bù)局就完成了。

(來源(yuán):電子電路 PCB制作工(gong)藝過程大揭秘!(動(dòng)态圖解) )

免責聲明(míng):

文章版權歸原作(zuò)者及原出處所有(yǒu)。如有涉及侵權等(deng),請及時告知我們(men),我們會盡快處理(li)。

微信掃(sǎo)一掃,關注我們

·

·•

·